REGENERATED NEO報告書

マシン仕様

Motor:KH39FM2-801

*2(足回り)、FUTABA S3802(アーム部)、HiTEC HS-85MG(クリップ部)

Wheel:D=48 W=7(エフテック製)

Battery:Li-Po 7.4V 1000mAh(自作) *2

Sensor:TLRH180P(発光)

*4、TPS601A(受光)

*4 →GP2D12 *4(変更後)

Size:120×90×360

Weight:900g

記録:マイクロマウス2005 マイクロクリッパー 0個

はじめに

事実上今回はマシンを2台製作したということになります。1台目が今回やりたかったお蔵入りした(今後復活させますが)マシンで、2台目が付け焼刃で作ったマシンです。2台目についても触れることにしますが製作期間が長かった1台目がメインです。ここでは区別しにくいところでは1台目を「(元)マシン」、2台目を「マシン」として扱っていくことにします。

(元)マシンコンセプト

基本的には前年度にやりたかった、「マウス+アーム」の構造を基本とし、アームを外せばマウスとしても運用可能なようにしました。このようなマシンは実際マウスをやっている人であれば1度は考えつく発想ではないかと思います。私自身、去年マシンの「マ」の字も分からないような状況からスタートして失敗したわけですが、この時はマウスに出ようかクリッパーに出ようか考えた挙句クリッパーに出場したという経緯から、作るなら後々マウスとしても使えるようにしようとした結果前述のコンセプトに行き着いたのです。実際のところはこの時作ったマシンは後にNHKロボコンの時課題としてやったマウスの製作で予算上パーツ取りを行ったため現在は存在していません。そこで今回新たにクリッパーとしての缶をつかむ機構であるアームを取り外し可能とし、センサは森永さんのところの可視光センサを使い、これ自体も取り外し可能にしロボトレース用のセンサが取り付け可能なようにし、3種目に出場できるような汎用的なマシンを作ることにしました。実際大会に出たマシンは後述しますが、回路のミスで時間的制約に迫られた結果製作していたものを放棄して前述のマウスに製作していたアームパーツを取り付けた付け焼刃のようなもので大会に出場することとなってしまいました。

マシンコンセプト

急造仕様でコンセプトというほどのコンセプトは存在しません。あえていうなら、マウスの流用で3052を載せていたのにもかかわらず比較的小さいマシンが出来たことなどでしょうか。

(元)マシン概要

機械設計は丁度学科の集中講義で習得したCADでやりました。前項で「マウスとしても運用可能」というマシンにしたかったので何とか小さく作るということを意識しました。その結果、マシン側は底板を2mmのアクリル板を使用し、ステッピングモータをマシンの中心に前方に壁センサ、マザーボードを配置し後方にモータドライバ(「H8/3048f for beginner」に記載されているもの)を配置しました。マシン前方は、マザーボードは2段、壁センサは1段の3層構造で、モータドライバは1段目にマイコン、モータとの接続用にし、2段目をモータドライバ本体を置き、マザーボードとはフラットケーブルを通しモータの電源とマイコンからの信号線を供給することにしました。これで高さをステッピングモータの高さ以下に抑えることでアームの換装を可能にしました。バッテリーは日米無線でLi-POが1000mAh3.7Vのバッテリーが450円で売っていたのを衝動買いしたものを2つ直列にして7.2Vにし、これを2つ合わせて使い、配置する場所はバッテリー自体が小さいからどこでも良いかと思い適当にマシンの上部に置けばよいと考え特に決めておきませんでした。アームはRCサーボを使い、マシン前方に缶があればクリップする根元が2本のアームにしました。これらマシンとアームをどのように接続させようかが問題になりましたがメンテナンス性を上げるためおねじをマシン側から出しアーム側はナットでしめるようにしました。

マシン概要

急造仕様ということで、機械はマウスのみを意識して作成されたハードを使っています。アクリル板の板を使っているのも(元)マシンと同じです。モータドライバも同じです。アームユニットはマウスに換装する仕様にするとアームが高い位置についてしまい缶を掴めなくなってしまうため、マイコンにアームを繋げた準換装仕様です。アームをはずそうと思ったらマイコンも外れます。書き込みはフラットケーブルを設けておいて書き込むときだけケーブルを引き出して使うようになっています。

製作の流れ

今回も結果的に失敗に終わりました。しかしながら前回のような失敗の反省に終えるような報告書では意味がありません。ここでは、失敗のケーススタディーとして今後の活動に生かせるように実際の流れを記述します。細かいところはうる覚えなので、大まかな流れで書きます。

8月下旬

マシンの設計はかわさきロボット競技大会が終わった20日過ぎから始めました。設計する上で主要な機械部品のRCサーボとステッピングモータ、アクリル板を揃えました。ここからCADで設計を始めました。

9月

始めの週ぐらいで設計を終えました。始めに底板を作りました。次にアームを作りながら回路を作り始めました。必要なパーツを揃えまずはモータドライバから作り始めました。基本的に310で作業をやっていて生活パターンがずれた状況だったので予定を大幅に遅れて中旬頃に愛知博に行ったため下旬くらいまでかかりました。この後マザーボード、センサと作っていきました。

10月

学校が始まったのでここから更にペースダウンします。授業の方が忙しく作業できたのは週3~4日で結果的に去年と同じ作業量になりました。センサが出来たのは大体中旬あたりに入った頃です。まだアームが作りかけだったので完成してプログラムに入りました。プログラムによる回路チェックをやっている時センサの異常を発見しました。これの究明に残る10月は費やされてしまいました。

11月

まだ異常は究明できませんでしたが、自分を追いやるために学生大会のサーキットが迫っていて間に合わないと思った2日前くらいにここまできて棄権はよろしくないと思ったのか(元)マシンを放棄し以前作っていたマウスを改造してマウスにすることにしました。以前作っていたマウスでは車高が高いためアームを換装できないのでマザーボードはまるまる作り直すことにしました。ここでモータドライバの異常が起きて左側が前進できませんでしたが、大会当日徹夜状態の私はとりあえず逆走すればサーキットで出来ると思い回路を直すのは放棄しプログラムに取り掛かりました。大会後右と左のモータドライバをひっくり返せばマシンは前進することに今更ながら気がついたので回路は直さない方針でやりました。アームの動作、左手法のみの缶処理も出来てきた全国大会前日に手違いでセンサ回路を飛ばしてしまいました。半分この時点で諦める気でいましたが部室に大量在庫だったPSDを壁センサ代わりに使えば問題ないということで取り掛かりました。結果壁は読めて缶をひっくり返せるところまでいったところでタイムアウト。

大会当日

会場へついてから缶センサ用のPSDのコネクタの接触異常でセンサの値が読めなくなってしまいました。半田付けして一応はつなげましたが接触具合によってPSDの値は変わるらしく壁補正は出来ても缶処理がうまく出来なく結果0個に終わってしまいました。

心構え

RURに入って2年経ちましたが未だ自分で動いたと思ったマシンは出来ていないのが現状です。去年の4月にマウスは動かしましたが、私からすればあれは動いたとは言いません。まずは電気屋としての動くということについて自分なりに考えてみました。電気屋の視点でマシンを作るというと、回路、プログラムであると思います。回路が動くというのはいうまでもないでしょう。プログラムが動くというのは制御の範疇に入ります。先輩は制御するというのは難しいことであると話していましたが自分がこれまで出た大会の範囲内であれば言うほど難しいことではないと思いはじめました。ではなぜ難しい(今までうまくいかない)のかというと制御するレベルです。考えようによってはどこまでやっても制御できたといえるのは無理です。おそらくステップ応答するようなシステムを考えているからではないのでしょうか。自分で基準を決めてここまで動いたら動いたとすると決めておけばそれは動いたと認めても良いと思います(マウスが動いたと言わないのはその時自分に課した目標が左手法で迷路1周ではなくマウスとして一通りゴールまでたどり着くものであったからです)。もっともマウスでエキスパート決勝に出るようなマシンのプログラムまで簡単に作れるといっているわけではないのを付け加えておきます。以上を踏まえてマシンを作る上での精神に必要なことについて考えて見ます。大会に出るのを前提にしていますから、必要なのは時間内に作るということです。一般的な筆記試験で求められる条件と同じです。すなわちここで最も必要なのはスケジューリングです。筆記試験でもここまでこの時間内に解かないと完答するのは不可能です。マシンを作るのも同じで時間内に作らないと動く(=完答)マシンは作ることは不可能です。だからマシンを作る前に大会までの大まかな計画を立てることは重要なことです。ここで注意しなければならないのは計画は必ずしも忠実に遂行するのは難しいことです。予めその分だけ重みをつけて計画しなければなりません。これは人によって違うので経験的に割り出さなければなりません。私が今まで動かせていなかった最大の原因はこれにあるものでしょう。次に回路の異常時の判断です。これも今回の敗因の一つですが、回路に異常があった時、まずはそれを直すのが早いか作り直すのが早いかを見極めなければなりません。大抵の場合はコストとパーツを用意する時間が勿体無いので作り直すべきです。今回に限りませんが、私は秋葉に容易にいけるということが判断の誤りでした。他の部員は秋葉までは電車賃がかかるか時間がかかるからしょっちゅう行きませんが、私は通学区間にあるので用意に行けるから作り直すことを選びました。しかし直しておけば大会に間に合ったかもしれません。もうひとつ重要なのはモチベーションの問題がありますがこの場で書くようなことではないので割愛します。

おまけ

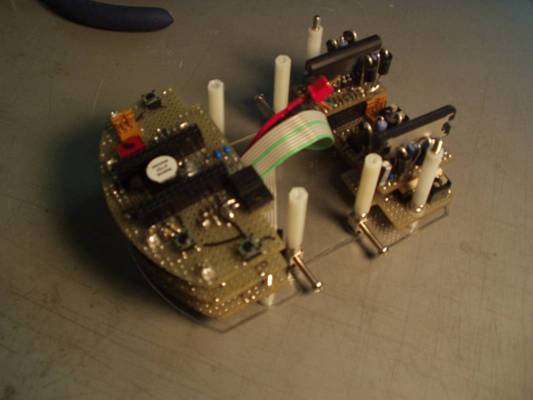

1)トップの写真を撮るついでに分解した様子を写真に取りました。

2)現在の(元)マシン(パーツ取りされているので足回り用のモータ、アームなどは付いていません)の様子です。大会に出したマシンの写真と比べると付け焼刃であったことが分かります。

3)日米無線で売っているリチウムイオンポリマー電池。若松通商でも同じものを見かけましたので信頼性に関しては問題ないかと思います。

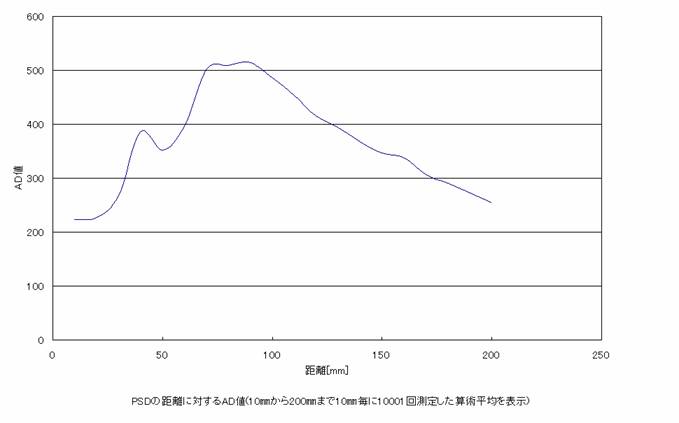

4)PSDの特性を調べるために実験したPSDの値と距離との関係をグラフ化してみました。クリッパーのみを考えているので当然ですが測定対象は円周が黄色のテープが貼られた缶です。